定盤精度の重要性ー管理しないとどうなるの?前編

こんにちわ!

研削研磨ドットコム、技術担当です!

久しぶりに技術的な内容です。

研磨、研削の世界では定盤形状、定盤管理が大切とよく言われますよね。

これってなぜなんでしょうか…

今回は研磨・研削定盤はなぜ管理する必要があるのか、管理しないとどういう事が起こるのか?

どうやって管理し、どうやって修正するのが適切なのか?

を、ズバッとお伝えします!

と…そもそも定盤精度・形状が崩れる原因って何なんですかね…

定盤、研磨パッド形状が崩れる原因とは?

そもそも…定盤/研磨パッドは加工を続けるうちに少しづつ摩耗していきます。

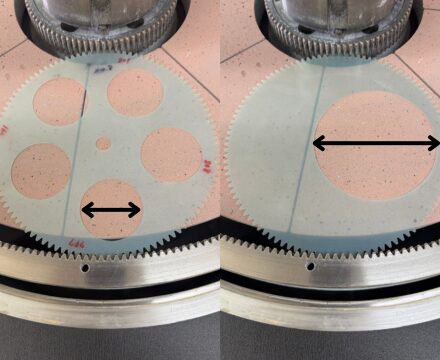

・ワークの配置バランス

・荷重のかかり方

・回転方向(正転、逆転)・速度の偏り(自転、公転など)

などが原因で一方向だけが摩耗したり、外周と中央、内周でワークの通過回数が違う結果

摩耗量が変わる事が起こります。

ワークの大きさ・ワークホールの場所によって通過位置が違う為、研磨パッドの摩耗の仕方は違う

結果定盤/研磨パッドは…

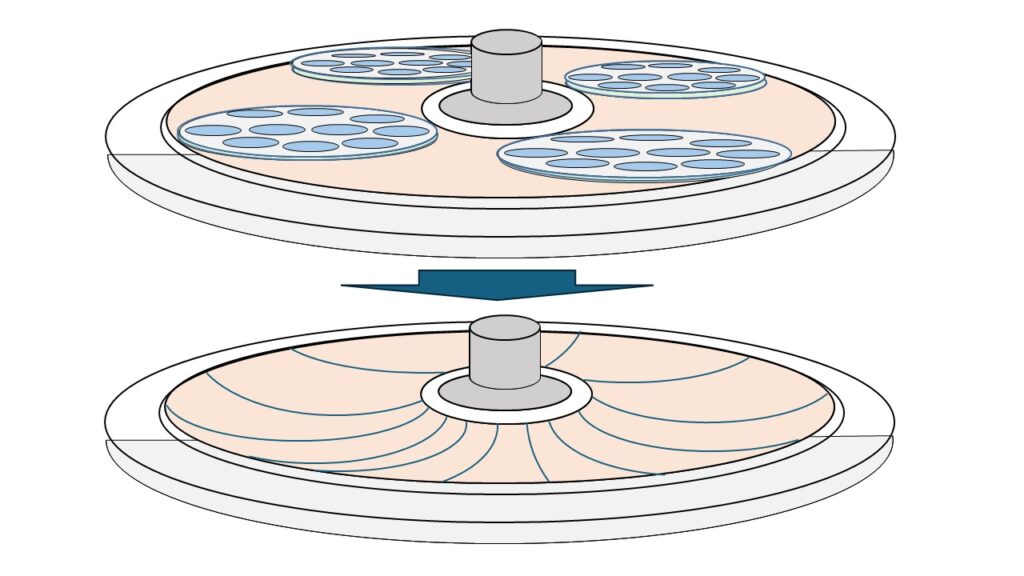

・中央(定盤)が盛り上がった凸形状

・中央(定盤)が窪んだ凹形状

・定盤帯の中心が凹んでる船底形状

・定盤内周、及び外周側は凹になり、帯中心が凸の形状のカモメ形状

と定盤形状が変化していきます。

特に研磨加工において条件を変更せず一定の形状をキープしつづけるのは不可能です。

なぜならご存じの通り研磨ではワーク精度を優先させる為、オーバーハングをさせません。

すると必ず上下盤とも凹形状になります。

→つまり、管理しないと崩れるのは防げません。

定盤形状が崩れると、どうなる?

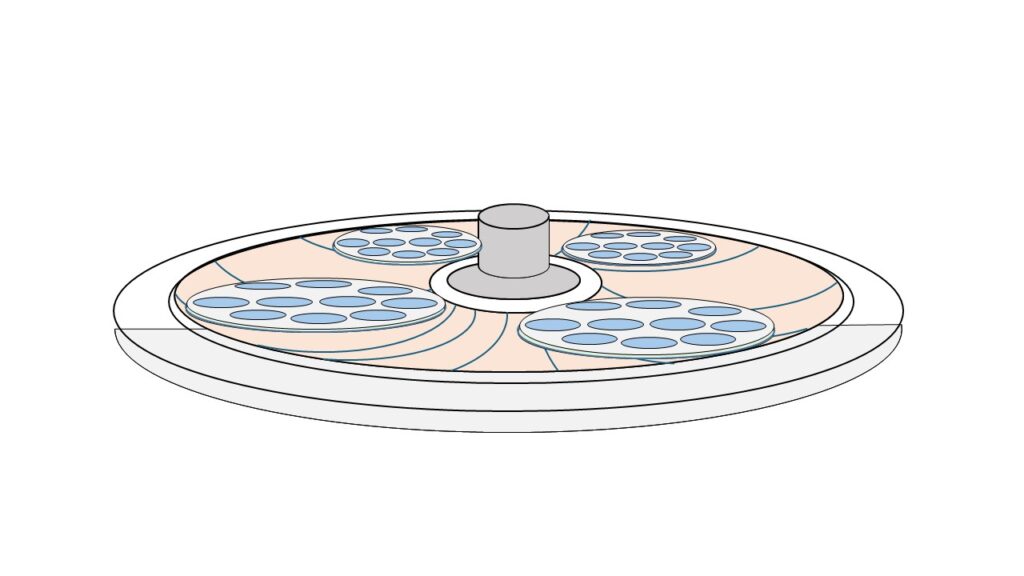

定盤の崩れが更に進んでいくと…最内周と最外周が残っていきます。いわゆる外が立っている状態です。

そしてワーク精度が悪化していきます。

この時が研磨パッドのライフアウト…そう判断されている方もおられます。

この状態でいつもと異なるワークサイズを入れたらキズが出る…も良く聞く話ですね。

ので、一刻も早く修正する必要があります。

定盤形状を適切に管理するには?

定盤の変形は避けられないものですが、””定期的な修正””を行う事で形状をコントロールする事が可能です。

ただし、手動ではなかなか難しいですし、修正前の状態を正確に把握しないと、どのように修正するべきかが分かりません。

そこでまず必要なのがまずは状態を知る事。

ストレートゲージを使った定盤”測定”方法です。

正確な形状を把握して、どこをどう修正すべきか判断しないと修正が出来ません。

形状を測定したら次は形状に合った修正方法です。

そこでDP付き修正キャリアを使った定盤”修正”方法があります。

修正キャリアは研磨パッドに専用設計された工具で、定盤上に均一な荷重をかけ、誰でも一定のパターンで定盤精度を均一に修正する事を目的に作られたものです。

と、前半はここまでです!

なんとなく定盤の変化、崩れがご理解いただけたでしょうか?!

後半では実機を用いて実際に研磨パッドを修正します!