平坦度が測定出来ない?そんな時の【反転ゲージ測定法】

平坦度をフラットネステスター等で測るとき、こんな経験はありませんか?

- 測定器にワークが入らない(大きすぎる、厚すぎる)

- バキュームチャックで引っ張られて正確な測定ができない(薄すぎる)

- 測定器が空いておらずとにかく急ぎで測りたい!

私も現場でよく直面してきました…そもそも起動がめんど

そんな時に使えるのが「ダイヤルゲージを使った簡易測定法」です。

とはいえ、ただのゲージ測定ではありません。

今回は“重さでたわみを生まない”反転測定という一工夫をご紹介します。

最後まで読んで頂けると嬉しいです!

目次

ケース①:測定器にワークが入らないとき

たとえばこのような大型・厚物ワーク/金属

平坦度測定器には入らないため、以下のようなゲージ測定を行いました。

★ポイント

足(測定子)がワークの外側にしっかりかかること。

外側に足、中心部にゲージが来るように配置すること。

測定結果:ゲージの値が-2μm。

中心部が-2μmの凹み → つまり外側より中心が凹んでいる状態。

※極端に精度が悪い場合、短針が一周以上している場合があります。

石定盤でゼロ設定をする時に、必ず短針の位置を確認してください。

ケース②:薄物ワークで引っ張られてしまうとき

例えば厚さ100μm以下のワークの場合。

バキュームチャックを使うと引っ張られて正確に測れません。

今回はフラットネスで計測したワークと

ダイヤゲルゲージの相関性を確認したいので、124角、2㎜程の白板にて検証しました。

そこで同様にゲージ測定を行ったところ…

裏面:16μmの凸形状(=太鼓形状)

表面:12μmの凸形状

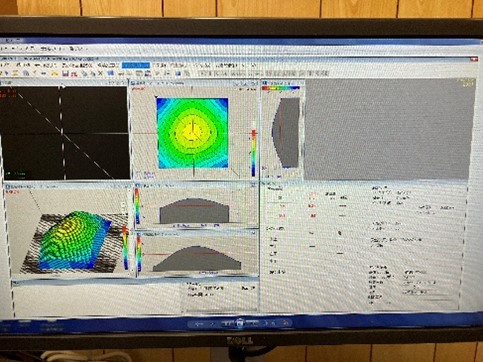

一方、同じワークを平坦度測定器で測ると…?

表面:10μmの凹形状

裏面:10μmの凸形状

…あれ、全然違う!?

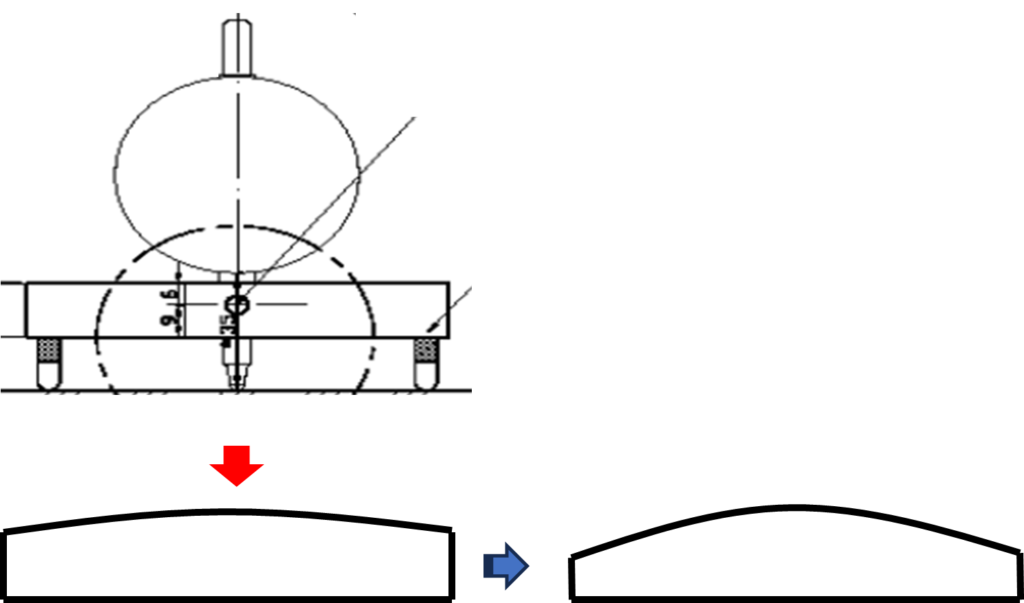

なぜ違うのか?→ 重さによる“たわみ”の影響

使用したゲージの重さはなんと約480g。

薄板ではこの重さが外側の足にかかることで、ワークが沈み込み、形状が変わってしまっていたのです。

ゲージの重さで白板の外側がたわみ凸形状へ

ゲージの重さで白板の外側がたわみ凹形状から凸形状に変化

ゲージの重さによってワークがたわんでしまうのは分かりました…ではどうするか?

重力なのでどうしようもない…

解決法:

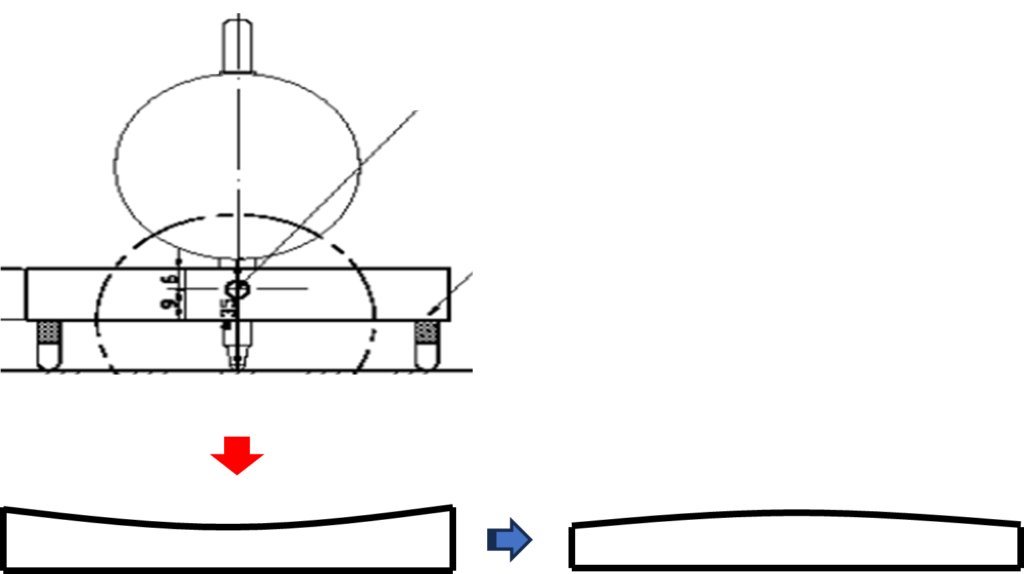

「じゃあ、ゲージの重さをかけなければいいじゃないか!」

ということで、行った方法がこちら

解決法:ゲージを逆さにして測定する

精度の出た石定盤上に、厚みの揃ったワークを重ねて、ゲージが接しない高さまで重ねました。

これはまさに…

では測定してみます!

表面 フラットネスで凹形状の面

ー7μm =7μmの凹形状

裏面 フラットネスで凸形状の面

8μm =8μmの凸形状

結論

フラットネステスターでは、凹凸の出た10μm程度の平坦度であったのに対して、反転法では凹凸の出た7~8μm程度の平坦度となった。

フラットネステスターでは、ワーク全体を計測しているのに対して

反転法では外よりに足を配置してはいるものの、ワーク全体の形状は把握できていないため

7~8μm程度であったと想定されます。

ワークの凹凸形状の把握はもちろん、値に対しても平坦度測定器で計測した値に近い値は算出できますのでぜひお試しください。