固定砥粒の突き出し高さ

固定砥粒工具と一概にいっても様々なメーカが日々右往左往しながら作り上げています。

メーカーにより製法や特徴、ダイヤ砥粒径(番手、D50、ダイヤ種)が異なる為、同じ番手でも製品により加工能力や仕上がり面粗さが違うといった経験はありませんか?

ではなぜ「粒径が同じ」場合でも能力が異なるのか?

その理由の”ひとつ”としてダイヤの突出量の違いが影響してると私は考えています。

ではその突出量は高ければ高い程作用するのでしょうか…?

圧力/回転との関係もありますし、ワークや、加工状況により適切な突き出し高さ(突出量)がある気がします。

突き詰めると、何μmの砥粒を使用して、その内の何μmが突出している状態が最も砥粒が作用する(ワークに刺さる)状態でしょうか?

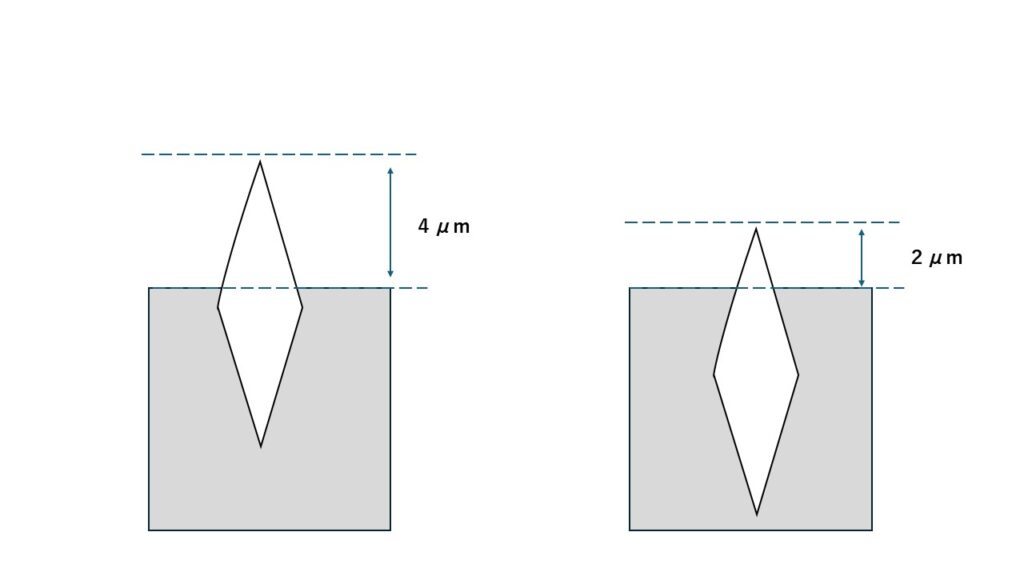

A社10μmのダイヤを使用し、突出量2µm

B社10μmのダイヤを使用し、突出量4μm

この2社の場合、研削能力、仕上がり面粗さは同じだと思いますか…?

そうなんです、結局は突出量により能力は決められる…。

※共にダイヤは尖った状態であると仮定します。

これらを確認する為に今回はレーザー顕微鏡で砥粒の突き出し高さを確認しながら、その高さによる加工能力、及び面粗さへの影響について確認します❢

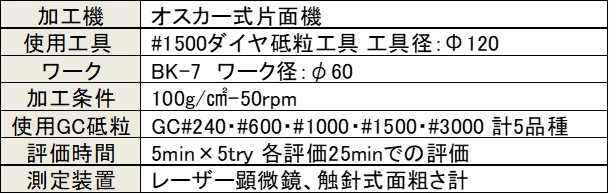

検証条件

※ワークは評価に影響が出ないよう、評価毎に平行度・面粗さ・厚みがでたワークに交換する。

まずは砥粒の突き出し高さの肝となる工具のドレスを行います。

GC♯240~GC♯3000の遊離砥粒にてドレスを行いました。

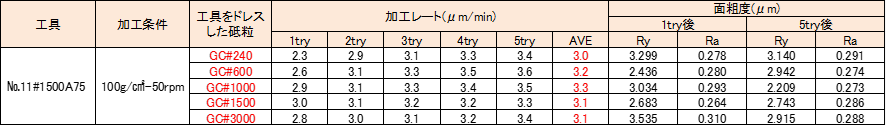

検証結果

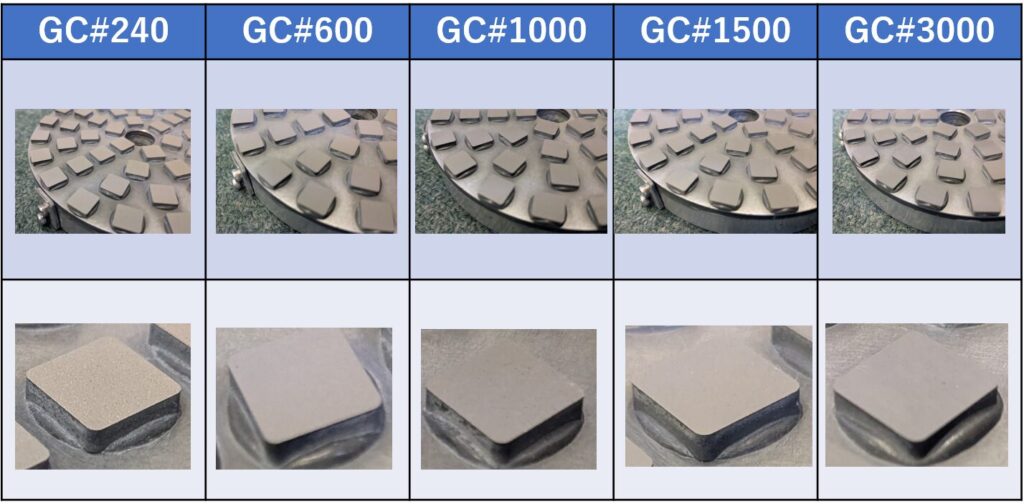

GCでのドレス後は固定砥粒表面はこのような状態です。

肉眼でその差を確認する事は出来ませんでした。

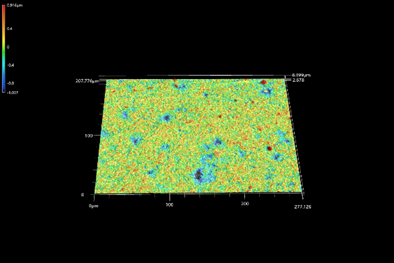

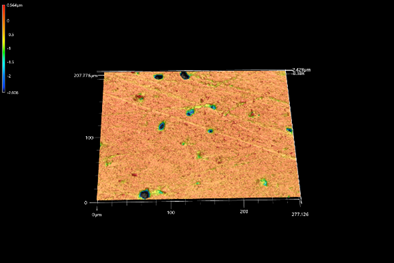

レーザー顕微鏡による表面観察

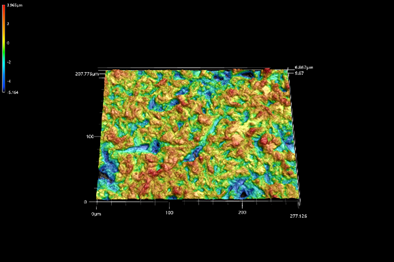

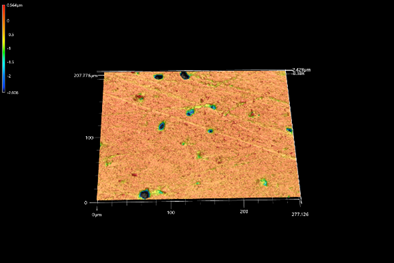

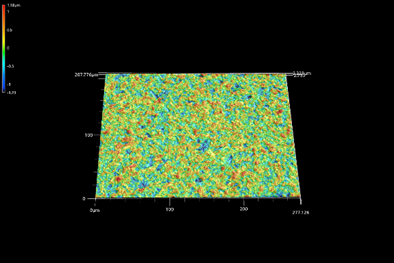

GC♯240ドレス後の工具表面状態/BK-7加工後の表面状態

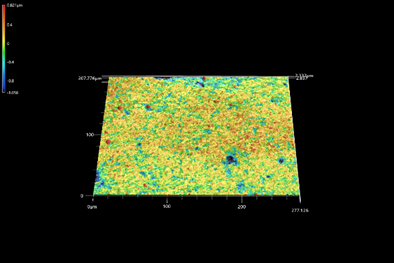

GC♯600

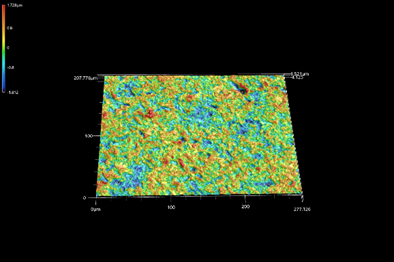

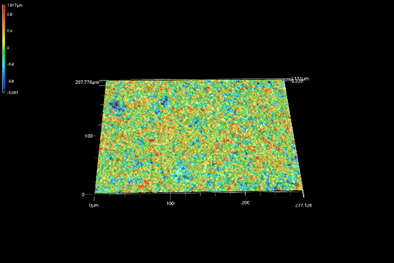

GC♯1000

GC♯1500

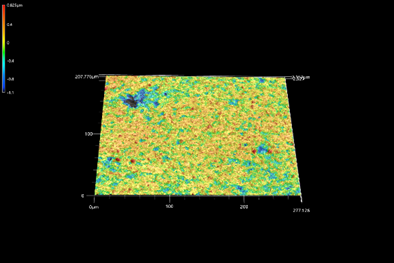

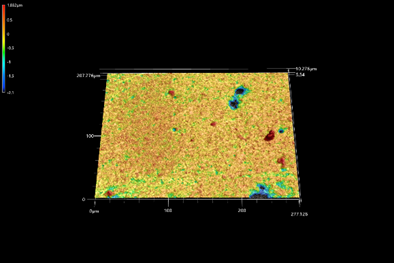

GC♯3000

ドレス後は想定通りドレスで使用したGC砥粒が大きい程工具表面/ボンドが荒れている状態。

加工後はボンドが平坦化されダイヤが隆起…しているがほぼ差はない…。

では加工能力・レート/面粗度はどうでしょうか?

あれ…そんなに大きな変化はないです…

まとめ

想定ではドレスの違いから砥粒の突き出し量に差が出て、レートと面粗度に差が出ると思っていたのですが、

想定通りの答えは出ませんでした。

原因として考えられるのは…

①BK-7は加工性の良いワークである為、ドレス状態に関係なく能力を発揮した。

②固定砥粒のダイヤ粒径が♯1500と小さく、そもそも砥粒に高さが少ない為、判断が付きにくい。

確かにBK-7はドレス後の慣らしにも使われる程、加工性の良いワークです。

よってどんな状態でも切れてしまう‥。

となると、より加工性の悪いワーク…SapphireやSiCが良さそうですね!

そして粒径は…粗めのダイヤが大きめ…。

となると…?

次は用意しやすいSapphire/粗番手で追加評価です!

着手してますのでお楽しみに!(お盆を利用)