固定砥粒の番手の違い~考察編~

前回の「砥粒突き出し高さのテスト」はこちら。

今回はちょっと一息…という所で「番手の違い」について考察しました。

一般的に言われる番手とは?の整理と、現場で触って感じたことを合わせて書いておきます!

おさらい:番手の違いをざっくり

固定砥粒にも番手があります。

砥石や遊離砥粒と同じで、粒が粗ければよく削れるけれど面は荒れやすい、粒が細かければ仕上がりはきれいだけど削るスピードは落ちる、という理解です。

- 粗番手(#100〜1000)…うねり取り・形状修正向き。レートは高いが面は少し荒め。

- 中番手(#1200〜3000)…レートと仕上げのバランスが良い。中間工程で使いやすい。

- 細番手(#5000以上)…仕上げ重視。鏡面に向くが一般的にレートは低め。

とはいえ番手の数字だけで全てが決まるわけではない、というのが前回からkata-daの主張でした。

確かに物理的な話ですよね、突出してるダイヤで切る訳ですから、そのダイヤ突出量が少なければ少ない。大きけれ大きい。一方で高番手の方が切れる素材も存在します。深い世界です…。

番手=粒径だけでは説明しきれない

色々なメーカーの固定砥粒を触っていると、同じ番手でも「よく削れるもの」「そうでもないもの」があります。

これは粒径そのものよりも、実際にどれだけ突出しているか(突出量)に依存しているのではないか、というのが今の仮説です。

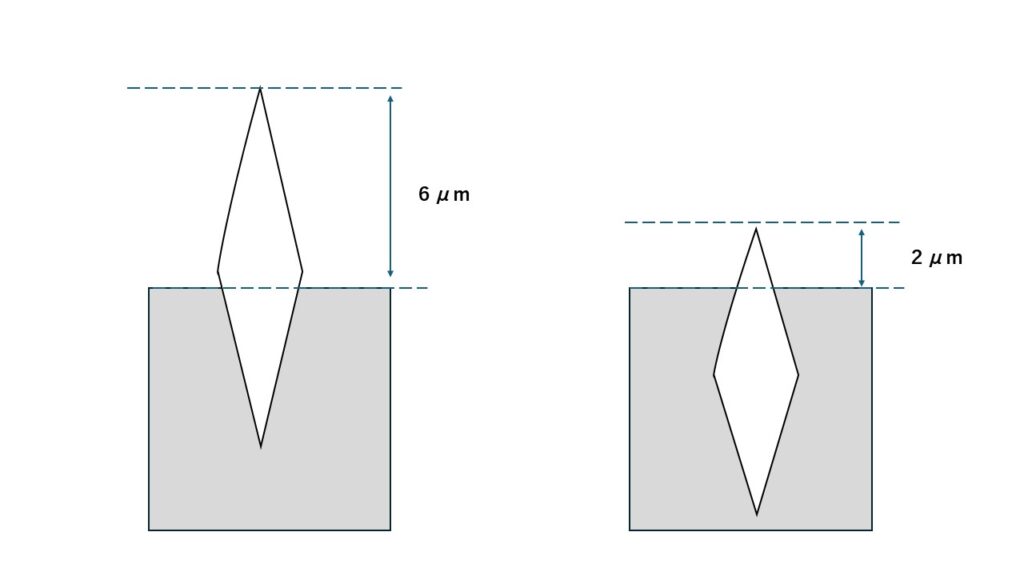

例えば10µmのダイヤを使っていたとしても、

- 2µmしか出ていなければ、実際には2µmの粒としてしか作用しない

- 6µm出ていれば、その分しっかり食い込む

粒径そのものよりも「出ている部分」=実際に作用している部分の効果が大きい、という感触です。

感触というか物理的にそうですよね??

今Kata-daが突出量を数µm単位で狙って作り分けるってのをしているのですが、なかなか難しい様子です。

昔は日常的に突出量をマイクロスコープで見てたのですが、いざそれをµm単位でコントロールとなると…

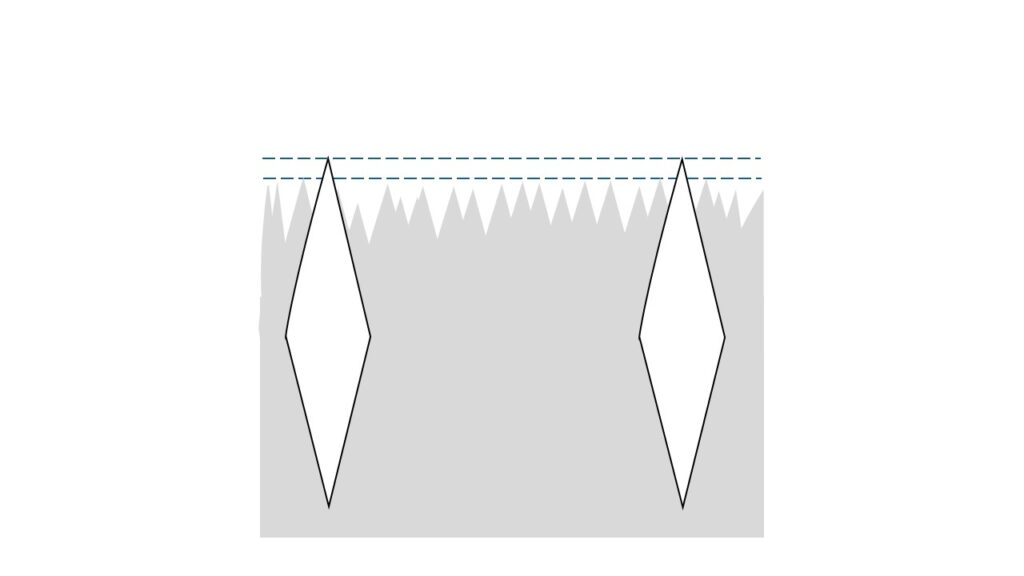

「良い隆起画像」がなかなか撮れない…

この検証は今も続けていますが、理想的な「ダイヤだけがきれいに頭を出している」画像はなかなか撮れません。

なぜか、と考えると次の疑問に行き着きます。

- そもそもダイヤだけを安定して突出させることは可能なのか?

- 「番手に合ったドレス方法」という定説はどの程度まで正しいのか?

- 複合材の中で、最も硬いダイヤだけを選択的に突出させる事は現実的なのか?

固定砥粒面をドレスすると、イメージとしてはボンドも一緒に隆起し、硬度差でダイヤがわずかに頭を出す。

このとき効いているのは、やはりボンド材の摩耗特性だと感じています

ボンド材の影響

- ボンドが柔らかい → ダイヤは出やすいが保持力は落ちる

- ボンドが硬い → 保持力は高いがダイヤは出にくい

つまり、同じ番手でも「突出量」を通じて効き方が変わる。

その突出量はボンドの性質に強く関係する。

結果として、番手の違いは粒径だけでは説明しきれず、砥粒+ボンドの複合特性として見る方が現実に近いのではないか、と思っています。

そして物理的にその双方(保持力とボンドの硬さの関係)に限界があると。

あれ?なんだか当たり前の事を言ってる気がします…。

そういえば過去に「特定素材だけ数µm突出させ、他は平面」という基板加工の相談を受けました。

硬い部分が自然と突き出すところまでは行くのですが、

突出量を数µm幅で狙って止めるのは想像以上に難しかった記憶があります。固定砥粒でもそれは似てるのでは…?

今回のまとめ

- 番手は「粗い/細かい」の指標。しかし実際の効き方は突き出し高さと組み合わせで決まる場面が多い。

- 同じ番手でも加工性が違う理由は、粒径そのものよりボンド材の摩耗特性と保持力に起因することがある。

- 「番手の違い=粒径の違い」だけでなく、砥粒+ボンドの複合設計として捉えると整理しやすい。

- 一概に番手が細かい=レートが低いとも言えない。

最後に

ほんとはもっと詳しく書きたいんですが、それは開発の内容になるのでは??と思い、この辺りに留めました!

実際にお越し頂いた際にはざっくばらんにお話します。

「番手=粒径」だけでなく「どれだけ出ているか」「ボンドはどう減るか」まで一緒に考えると、固定砥粒の見え方が変わってきますよね。

皆さんはどう感じますか?