定盤管理の重要性~製品の品質は90%以上定盤精度で決まる理由~

両面ラップ・ポリッシュ加工において

定盤精度はとても重要なファクターとなります。

定盤精度を制する者は加工を制すと言っても過言ではありません。

その理由をわたくし「失敗でマナブ」がこれから説明させて頂きます。

いつもと同じように加工を行っているのに、

【極端にレートが下がった】【ワークにキズが発生した】【ワーク平行度が悪化した】

こんな経験ありませんか?

実はそれ、定盤精度の悪化が原因かもしれません。

もちろん定盤精度の悪化以外にも考えられる要因は色々あるかと思いますが、

それは改めて後日説明させて頂くとしまして、

今回は意外と見落としがち、でも一番加工の際に重要な定盤精度について説明させて頂きます。

定盤精度の悪化とひとことで言っても様々ですので、

想定される状態を一つずつ説明させて頂ければと思います。

なぜ急激に加工レートが低下したのか?

ワークに対して工具の当たりが悪く、工具全体がうまく使われていない。

一般的にワークを加工すると工具自体も摩耗していきます。そのため同一サイズのワークを一定数加工すると、

工具はワークの形状に倣った形状になっていきます。

そこにサイズの異なるワークを加工すると、工具とワークの面が合っていないため工具の当たりが悪く、

加工レートが低下することがあります。

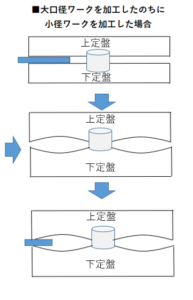

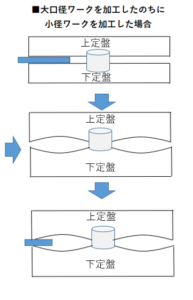

小径ワークから大口径ワークの加工に変更した場合にはあまり影響はありませんが、

大口径ワークから小径ワークの加工に変更した場合は、大口径ワーク時に工具が偏摩耗しているため、

小径ワークに変更した際に工具の当たりが悪く十分な加工レートが得られない可能性があります。

生産現場においては1台の加工機で1品種のみ加工するといったことは少ないと思われますので、

ワークサイズを変更する際は注意が必要です。

定盤の形状が悪化しすぎたことにより、工具の当たりが悪い箇所が発生している。

先ほどお伝えしたように加工を行うにつれ、工具も摩耗していきます。

工具をなるべく均等に摩耗させるには、キャリアの回転方向や自転速度を調整する必要があります。

キャリアの回転方向や回転速度の調整を行わず、一定方向・速度で加工を進めていくと定盤の形状は

凸形状もしくは凹形状になっていきます。

凸形状、凹形状が極端に進んでしまうと、加工物に対して当たりの弱い箇所が発生し加工レートの低下が生じます。

※ボールにワークを当てた写真添付

なぜ、ワークにキズが発生したり、平行度が悪化したのか?

工具の偏摩耗により、上下定盤の合致度が悪くなることでキズや平行度が悪化する。

また、キャリアに抵抗がかかり、ばたつきやクラッシュが発生することも

加工するワークサイズが大きかったり、最適なオーバーハング量が得られていないと工具の上下に偏摩耗が生じます。

工具摩耗が少ない箇所は、他の箇所に比べ厚みがあるため局所的に荷重がかかることになります。

その結果、深いキズが発生したり、工具の厚い部分をワーク通過した際にワークが薄くなってしまいます。

また、ワークに対して局所的に荷重がかかるため、キャリアに対する負荷も増大し、ばたつきやクラッシュ、

時にはキャリアの破損が生じることがあります。

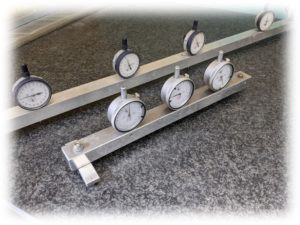

これらのトラブルを未然に回避するため、当社では定盤ストレートゲージを使い

常日頃から定盤精度を管理しております。

当社のストレートゲージはお客様の定盤幅に合ったサイズでご提供させて頂きますので

正確に定盤の状態を把握することができます。

詳細につきましては【こちらのサイト】をご覧下さい。