ちゃすちゃす!

研削研磨.comです。

今日はですねぇ、固定砥粒の開発についてツラツラ行きたいと思います。

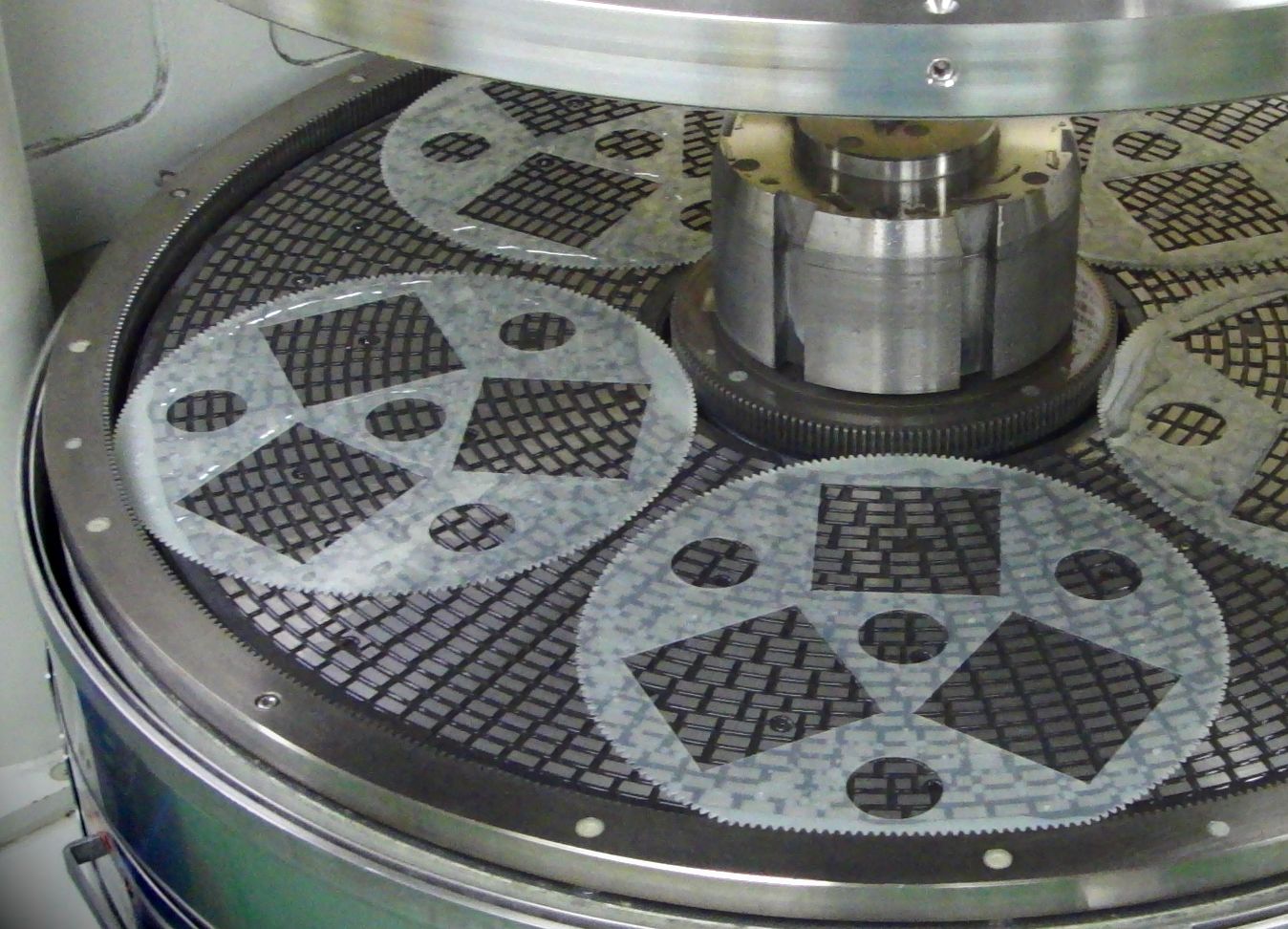

うちの会社では固定砥粒を研究開発もしてまして、ブリエムールと名付けて可愛がっております。

ブリエムール…?

ブリムエール…?

カマンベール…?

えぇ、紛らわしい名前なんですよ。

ブリエムールの意味はフランス語で「輝く砥石」って意味らしいす。

そもそもここ日本だし、フランス語知らねぇしって話ですよ。

ちなみにマグネット脱着タイプですので、天地替えも楽々です。

てか我々も設置が楽々です。

思い返す事数年前、社内ネーミングコンテストという物がありましてね

社員から名前を集めて、偉い人達が選んだってよくあるパターンのやつです。

ちなみにワタシはブリエムールって名前が長いので、愛情をこめてブリちゃんと呼んでいます。

この固定砥粒のブリちゃんを硝材に応じて開発していき、色んなタイプを作る訳です。

例えば青板、白板などの一般ガラスを対象にした標準タイプ

サファイアやSiC、窒化ガリウム等を対象とした難研削タイプ

LT,LNを対象とした薄物研削タイプ

セラミックや金属を対象としたタイプ

色んなものを加工するからなんでもそこそこ行けるやつ…という万能タイプ

とまぁ多種多様に成分を変えたり、添加量変えたりする訳です。

お陰様で今では数百種類の品番・番手があります。

一度基礎データを作ってしまえば、後は切れ方に応じて中身を変更する感じです。

が、しかしですよ?お客様の要求は千差万別

レートよりも面粗度だ!、面粗度よりも平坦度だ!平坦度よりも平行度だ!

固すぎて切れないから切れるものが必要!

となる訳ですよ。

しかもそれを一定の機械条件の下で考える訳です(両面機の圧力・回転/オスカーの圧力・回転等)

大体期限が限られていますので、大急ぎで目的に応じた固定砥粒を作成せねばならんのです。

お客様の精度全部大事!ってのもわかるんですが、毎回優先順位を教えて頂いております。

どれが難しいってどれも難しいんですけど、ワタシが開発してた時は切れないものを切るってのが難しかったです。

切れるから面粗度が付き、平坦度が出せて、平行度も出る訳ですよ。

切れなかったらなーんにも出来ません。ただこすってるだけ。

私的には「この世に摩耗しない物はない」とどこかで聞いた事があるので

切れてない様に見えても少しは減っているんだ!と屁理屈言って怒られてますけどね。

で、切るって事はダイヤをワークに当てる(刺す)、刺した状態で動くって事だと思うんですけど

なぜかダイヤが刺さらないワークもいるんです。

硬度が最も高いと言われるダイヤモンドを使っているのに、ワークが削れない。

って事は当たっていないのではないか?いや、当たってない事はないだろ、と自問自答。

ダイヤは当たっているが、マトリックス(固定砥粒のボンド部分)が弱く、

ダイヤが当たった瞬間脱落しているのではないか?とかとか。

目立て直後は切れる様になったけど、毎回ドレスが必要…とか。

ちなみにうちの固定砥粒(ブリエムール)はノードレスも売りにしてましてね

ドレスしながら使うっていうのはあまり好ましくない。

だって生産の途中途中でドレス入れるの面倒じゃないっすか?

なんとかノードレスで切れ続けれなければならない。

経験的には綺麗に切れ続けている状態でないと、面粗度、平坦度、平行度に悪影響が出ます。

切れない包丁で切ったトマトは切り跡が汚いって考え方です。

しかしですよ、ワークに対するダイヤの摩耗量ってのがあるじゃないですか。

ダイヤ1μmで切れるワークの研削量みたいな。

この仕組みから逃げきれていないので、より難しい。

いかにダイヤ1μmで切れるワークの切削量を増やすか、みたいな。

機械条件もやっかいです。

おっしゃ!出来たー!と思っても、それはあくまでもうちの条件下

それがお客様の条件下で出来ないと意味ないんですよね。

その為機械条件も教えて貰ったりします。

そんなこんなを日々機械の前で考えながら作りこむ…。

そして作り上げた固定砥粒のブリちゃんがお客様の認証を経て、生産で使われる( ;∀;)

やっぱ一番うれしいのは認証が通った時と、立ち上げの時ですね。

お客様と工場に入ってドキドキしながら立ち上げ。

ちゃんと加工出来て、うちで加工テストした時と相関取れたらもー( ;∀;)

夜のお酒が旨い訳ですよ。

あ、やばいです。真面目に書いてますよこれ!

ボーナス前だから!!!